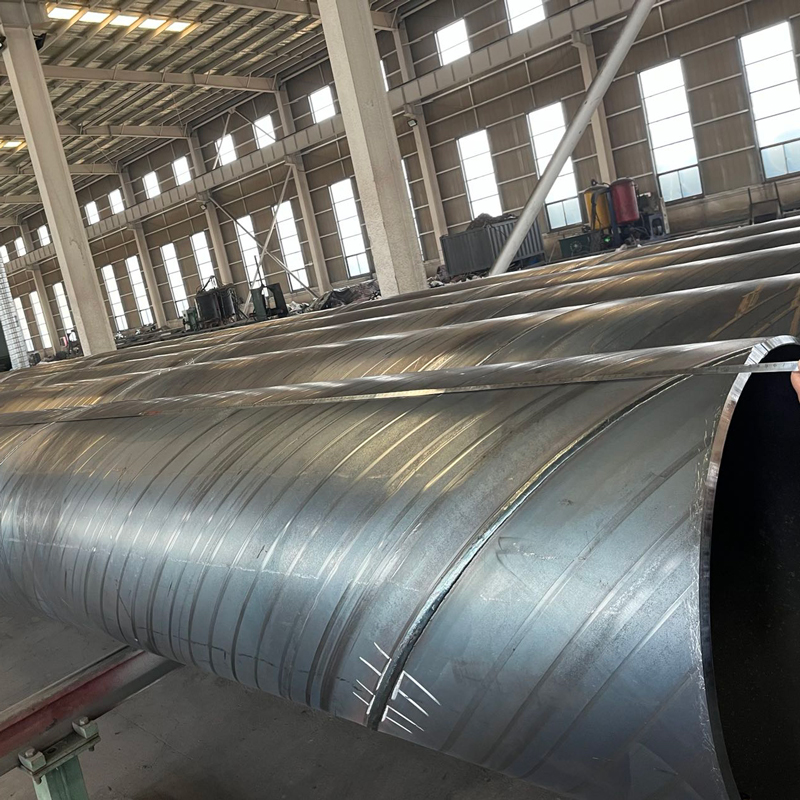

Tuyaux API 5L Grade B à X70 OD de 219 mm à 3500 mm

Propriétés mécaniques du tube SSAW

| acier de qualité | limite d'élasticité minimale | résistance à la traction minimale | Allongement minimum |

| B | 245 | 415 | 23 |

| X42 | 290 | 415 | 23 |

| X46 | 320 | 435 | 22 |

| X52 | 360 | 460 | 21 |

| X56 | 390 | 490 | 19 |

| X60 | 415 | 520 | 18 |

| X65 | 450 | 535 | 18 |

| X70 | 485 | 570 | 17 |

Composition chimique des tubes SSAW

| acier de qualité | C | Mn | P | S | V+Nb+Ti |

| % max. | % max. | % max. | % max. | % max. | |

| B | 0,26 | 1.2 | 0,03 | 0,03 | 0,15 |

| X42 | 0,26 | 1.3 | 0,03 | 0,03 | 0,15 |

| X46 | 0,26 | 1.4 | 0,03 | 0,03 | 0,15 |

| X52 | 0,26 | 1.4 | 0,03 | 0,03 | 0,15 |

| X56 | 0,26 | 1.4 | 0,03 | 0,03 | 0,15 |

| X60 | 0,26 | 1.4 | 0,03 | 0,03 | 0,15 |

| X65 | 0,26 | 1,45 | 0,03 | 0,03 | 0,15 |

| X70 | 0,26 | 1,65 | 0,03 | 0,03 | 0,15 |

Tolérance géométrique des tubes SSAW

| tolérances géométriques | ||||||||||

| diamètre extérieur | Épaisseur de paroi | rectitude | défaut de rondeur | masse | Hauteur maximale du cordon de soudure | |||||

| D | T | |||||||||

| ≤1422 mm | > 1422 mm | < 15 mm | ≥15 mm | Extrémité du tuyau 1,5 m | pleine longueur | corps de tuyau | extrémité du tuyau | T≤13mm | T>13mm | |

| ±0,5% | comme convenu | ±10% | ±1,5 mm | 3,2 mm | 0,2 % L | 0,020D | 0,015D | +10% | 3,5 mm | 4,8 mm |

Essai hydrostatique

Le tuyau doit résister à l'essai hydrostatique sans fuite au niveau de la soudure ou du corps du tuyau.

Les raccords n'ont pas besoin d'être testés hydrostatiquement, à condition que les portions de tuyau utilisées pour marquer les raccords aient été testées hydrostatiquement avec succès avant l'opération de raccordement.

Traçabilité :

Pour les tuyaux PSL 1, le fabricant doit établir et suivre des procédures documentées pour l'entretien :

L'identité thermique est vérifiée jusqu'à ce que chaque test chimique associé soit effectué et que la conformité aux exigences spécifiées soit démontrée.

L'identité de l'unité d'essai est affichée jusqu'à ce que chaque essai mécanique associé soit effectué et que la conformité aux exigences spécifiées soit vérifiée.

Pour les tubes PSL 2, le fabricant doit établir et appliquer des procédures documentées permettant de conserver l'identification du lot et de l'unité d'essai. Ces procédures doivent prévoir la traçabilité de chaque tronçon de tube jusqu'à l'unité d'essai correspondante et aux résultats des analyses chimiques associées.